မျက်နှာပြင်ကြမ်းတမ်းမှုကို ဘယ်လိုတိုင်းတာနိုင်မလဲ။

မျက်နှာပြင်တစ်လျှောက်ရှိ ပျမ်းမျှမျက်နှာပြင်ထိပ်များနှင့် ချိုင့်ဝှမ်းများကို တိုင်းတာခြင်းဖြင့် မျက်နှာပြင်ကြမ်းတမ်းမှုကို တွက်ချက်နိုင်သည်။ တိုင်းတာမှုကို 'ကြမ်းတမ်းမှုပျမ်းမျှ' ဟု အဓိပ္ပာယ်ရသော 'Ra' အဖြစ် မကြာခဏ ရှုမြင်ကြသည်။ Ra သည် အလွန်အသုံးဝင်သော တိုင်းတာမှုကန့်သတ်ချက်တစ်ခုဖြစ်သည်။ ၎င်းသည် ထုတ်ကုန် သို့မဟုတ် အစိတ်အပိုင်းတစ်ခုသည် မတူညီသော စက်မှုလုပ်ငန်းစံနှုန်းများနှင့် ကိုက်ညီမှုရှိမရှိ ဆုံးဖြတ်ရန်လည်း ကူညီပေးသည်။

၎င်းကို မျက်နှာပြင် အပြီးသတ်ဇယားများနှင့် နှိုင်းယှဉ်ခြင်းဖြင့် ပြုလုပ်သည်။

မျက်နှာပြင်ကြမ်းတမ်းမှုဇယားမှာ Ra နဲ့ Rz ကို ဘာက ခွဲခြားသတ်မှတ်သလဲ။

Ra သည် တောင်ထိပ်များနှင့် ချိုင့်ဝှမ်းများကြားရှိ ပျမ်းမျှအရှည်ကို တိုင်းတာခြင်းဖြစ်သည်။ ၎င်းသည် နမူနာယူထားသော အရှည်အတွင်းရှိ မျက်နှာပြင်ပေါ်ရှိ ပျမ်းမျှမျဉ်းမှ သွေဖည်မှုကိုလည်း တိုင်းတာသည်။

အခြားတစ်ဖက်တွင်၊ Rz သည် အမြင့်ဆုံးတောင်ထိပ်နှင့် အနိမ့်ဆုံးချိုင့်ဝှမ်းကြားရှိ ဒေါင်လိုက်အကွာအဝေးကို တိုင်းတာရန် ကူညီပေးသည်။ ၎င်းသည် နမူနာအရှည်ငါးခုအတွင်း လုပ်ဆောင်ပြီးနောက် တိုင်းတာထားသော အကွာအဝေးများကို ပျမ်းမျှပေးသည်။

မျက်နှာပြင်ပြီးစီးမှုကို သက်ရောက်မှုရှိတဲ့ အချက်တွေက ဘာတွေလဲ။

မျက်နှာပြင်ပြီးစီးမှုကို သက်ရောက်မှုရှိသော အချက်များစွာရှိသည်။ ဤအချက်များထဲမှ အကြီးမားဆုံးအချက်မှာ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ဖြစ်သည်။ လှည့်ခြင်း၊ ကြိတ်ခြင်းနှင့် ကြိတ်ခြင်းကဲ့သို့သော စက်ဖြင့်ပြုပြင်ခြင်းလုပ်ငန်းစဉ်များသည် အချက်များစွာပေါ်တွင် မူတည်သည်။ ထို့ကြောင့် မျက်နှာပြင်ပြီးစီးမှုကို သက်ရောက်မှုရှိသော အချက်များတွင် အောက်ပါတို့ပါဝင်သည်။

အောက်ပါတို့ဖြစ်သည်-

ကျွေးမွေးမှုများနှင့် မြန်နှုန်းများ

စက်ကိရိယာအခြေအနေ

ကိရိယာလမ်းကြောင်း ကန့်သတ်ချက်များ

ဖြတ်တောက်မှု အကျယ် (stepover)

ကိရိယာ တိမ်းစောင်းခြင်း

ဖြတ်တောက်မှုအနက်

တုန်ခါမှု

အအေးခံရည်

တိကျသောပြွန်များ၏လုပ်ငန်းစဉ်

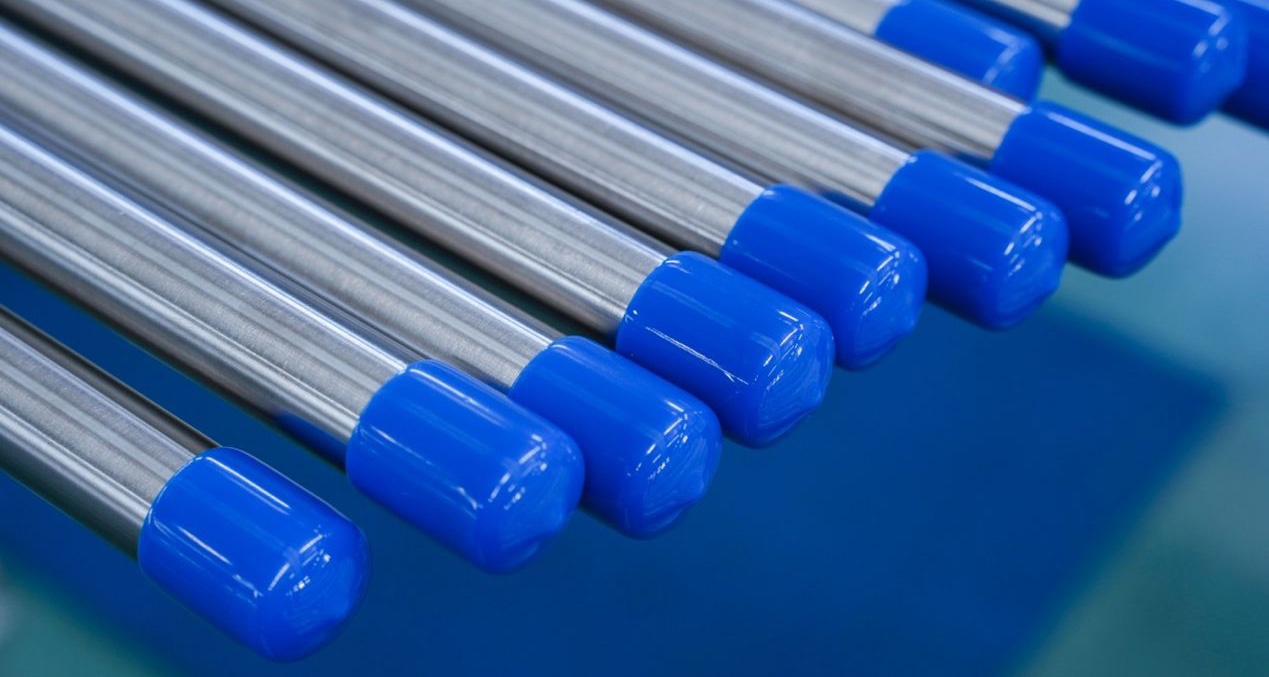

မြင့်မားသောစွမ်းဆောင်ရည်ရှိသော သံမဏိတိကျသောပိုက်များ၏ လုပ်ဆောင်မှုနှင့်ပုံသွင်းနည်းပညာသည် ရိုးရာချောမွေ့သောပိုက်များနှင့်ကွဲပြားသည်။ ရိုးရာချောမွေ့သောပိုက်အလွတ်များကို ယေဘုယျအားဖြင့် နှစ်လိပ်ဖြတ်ကူးလှိမ့်ပူပြင်းသောဖောက်ထွင်းမှုဖြင့် ထုတ်လုပ်ပြီး ပိုက်များ၏ပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ယေဘုယျအားဖြင့် ပုံသွင်းပုံသွင်းခြင်းလုပ်ငန်းစဉ်ကို အသုံးပြုသည်။ သံမဏိတိကျသောပြွန်များကို ယေဘုယျအားဖြင့် တိကျသောတူရိယာများ သို့မဟုတ် ဆေးဘက်ဆိုင်ရာကိရိယာများတွင် အသုံးပြုကြသည်။ ဈေးနှုန်းများ အတော်လေးမြင့်မားရုံသာမက အဓိကပစ္စည်းကိရိယာများနှင့်တူရိယာများတွင်လည်း အသုံးပြုလေ့ရှိသည်။ ထို့ကြောင့် တိကျသောသံမဏိပြွန်များ၏ ပစ္စည်း၊ တိကျမှုနှင့် မျက်နှာပြင်ပြီးစီးမှုအတွက် လိုအပ်ချက်များသည် အလွန်မြင့်မားသည်။

မြင့်မားသောစွမ်းဆောင်ရည်ရှိပြီး ပုံသွင်းရန်ခက်ခဲသောပစ္စည်းများဖြင့်ပြုလုပ်ထားသောပြွန်အလွတ်များကို ယေဘုယျအားဖြင့် အပူဖြင့်ပုံသွင်းခြင်းဖြင့် ထုတ်လုပ်ပြီး ပြွန်များပုံသွင်းခြင်းကို ယေဘုယျအားဖြင့် အအေးလှိမ့်ခြင်းဖြင့် လုပ်ဆောင်သည်။ ဤလုပ်ငန်းစဉ်များသည် မြင့်မားသောတိကျမှု၊ ပလတ်စတစ်ပုံပျက်မှုကြီးမားမှုနှင့် ကောင်းမွန်သောပိုက်ဖွဲ့စည်းပုံဂုဏ်သတ္တိများဖြင့် သွင်ပြင်လက္ခဏာရှိသောကြောင့် ၎င်းတို့ကို အသုံးပြုကြသည်။

ယေဘုယျအားဖြင့် အရပ်ဘက်တိကျသောသံမဏိပိုက်များသည် 301 သံမဏိ၊ 304 သံမဏိ၊ 316 သံမဏိ၊ 316L သံမဏိ၊ 310S သံမဏိတို့ဖြစ်သည်။ ယေဘုယျအားဖြင့် NI8 ပစ္စည်းများထက်ပို၍ထုတ်လုပ်ကြပြီး ဆိုလိုသည်မှာ 304 အထက်ပစ္စည်းများဖြစ်ပြီး ပစ္စည်းနည်းသောသံမဏိတိကျသောပိုက်များကို မထုတ်လုပ်ပါ။

၂၀၁ နှင့် ၂၀၂ သံမဏိသံကို သံလိုက်ဖြစ်ပြီး သံလိုက်များကို ဆွဲငင်သောကြောင့် ခေါ်ဆိုလေ့ရှိပါသည်။ ၃၀၁ သည်လည်း သံလိုက်မဟုတ်သော်လည်း အအေးခံပြီးနောက် သံလိုက်ဖြစ်ပြီး သံလိုက်များကို ဆွဲငင်ပါသည်။ ၃၀၄၊ ၃၁၆ တို့သည် သံလိုက်မဟုတ်၊ သံလိုက်များကို ဆွဲငင်ခြင်းမရှိ၊ သံလိုက်များနှင့် မကပ်ပါ။ သံလိုက်ဟုတ်မဟုတ်၏ အဓိကအကြောင်းရင်းမှာ သံမဏိပစ္စည်းတွင် ခရိုမီယမ်၊ နီကယ်နှင့် အခြားဒြပ်စင်များ မတူညီသော အချိုးအစားနှင့် သတ္တုဗေဒဖွဲ့စည်းပုံများ ပါဝင်သောကြောင့်ဖြစ်သည်။ အထက်ပါ ဝိသေသလက္ခဏာများကို ပေါင်းစပ်ခြင်းဖြင့် သံလိုက်များကို အသုံးပြု၍ သံမဏိ၏ အရည်အသွေးကို ဆုံးဖြတ်ရန် ဖြစ်နိုင်ခြေရှိသော နည်းလမ်းတစ်ခုဖြစ်သော်လည်း ဤနည်းလမ်းသည် သိပ္ပံနည်းကျမဟုတ်ပါ။ အဘယ်ကြောင့်ဆိုသော် သံမဏိထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် အအေးဆွဲခြင်း၊ အပူဆွဲခြင်းနှင့် ပိုမိုကောင်းမွန်သော ကုသမှုများရှိသောကြောင့် သံလိုက်အား နည်းခြင်း သို့မဟုတ် မရှိခြင်းကြောင့်ဖြစ်သည်။ မကောင်းပါက သံလိုက်အား ပိုကြီးလာမည်ဖြစ်ပြီး သံမဏိ၏ သန့်ရှင်းစင်ကြယ်မှုကို ထင်ဟပ်နိုင်မည်မဟုတ်ပါ။ အသုံးပြုသူများသည် တိကျသော သံမဏိပြွန်များ၏ ထုပ်ပိုးမှုနှင့် အသွင်အပြင်မှလည်း ဆုံးဖြတ်နိုင်သည်- ကြမ်းတမ်းမှု၊ တစ်ပြေးညီထူမှုနှင့် မျက်နှာပြင်ပေါ်တွင် အစွန်းအထင်းများ ရှိမရှိ။

ပိုက်ပြုပြင်ခြင်း၏ နောက်ဆက်တွဲ လှိမ့်ခြင်းနှင့် ဆွဲခြင်းလုပ်ငန်းစဉ်များသည်လည်း အလွန်အရေးကြီးပါသည်။ ဥပမာအားဖြင့်၊ ထုတ်ယူခြင်းတွင် ချောဆီများနှင့် မျက်နှာပြင်အောက်ဆိုဒ်များကို ဖယ်ရှားခြင်းသည် အကောင်းဆုံးမဟုတ်ပါ၊ ၎င်းသည် သံမဏိတိကျသောပိုက်များ၏ တိကျမှုနှင့် မျက်နှာပြင်အရည်အသွေးကို ပြင်းထန်စွာထိခိုက်စေလိမ့်မည်။

ပို့စ်တင်ချိန်: ၂၀၂၃ ခုနှစ်၊ နိုဝင်ဘာလ ၂၁ ရက်